ul. Osiedlowa 1

89-200 Szubin

Realizacje (174)

W tym dziale:

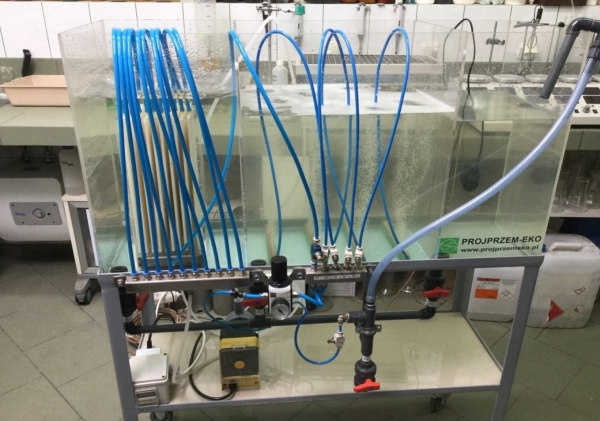

Dla potrzeb weryfikacji wyników badań ze skali laboratoryjnej oraz usprawnienie procesów wdrażania opracowanych metod oczyszczania ścieków skonstruowano paletę doświadczalną, za pomocą której przed budową instalacji przemysłowych wykonywane są testy na strumieniach wytwarzanych bezpośrednio u źródła.

Współczesne oczyszczanie ścieków przemysłowych, często realizowane jest w konwencji dwustopniowej – chemiczno-biologicznej. Na pierwszym, fizykochemicznym stopniu przekształca i zmniejsza się oraz wyrównuje ładunek organiczny jak również eliminuje toksyczne składniki nieorganiczne. Istotną rolą tego stopnia jest detoksykacja oraz regulacja relacji BZT5/ChZT, której poziom decyduje o biodegradowalności na drugim i uzyskaniu efektu ekologicznego na wylocie instalacji. Najtrudniejszym wyzwaniem jest połączenie dwóch światów – chemicznego z biologicznym, różniących się charakterem przemian oraz ich kinetyką. Opracowanie i wdrożenie technologii wymaga przeprowadzenia prób w skalach pośrednich przed etapami projektowania i budowy instalacji docelowej. Interesującym kierunkiem w rozwoju i aplikacji metod osadu czynnego do oczyszczania ścieków przemysłowych jest zastosowanie reaktorów sekwencyjnych (SBR) sprzężonych z reaktorami membranowymi (MBR), które szeroko stosujemy w pełnych skalach technologicznych dla potrzeb oczyszczania różnych kategorii ścieków przemysłowych.

Procesy oczyszczania ścieków zarówno metodami fizykochemicznymi jak i biologicznymi oraz metodami mieszanymi są nierozerwalnie związane z powstawaniem wtórnych odpadów w postaci osadów i/lub szlamów. Takie strumienie należy poddać procesom wstępnej obróbki na instalacji oczyszczającej, a następnie różnym formom unieszkodliwiania, zagospodarowania lub składowania. Obróbka wstępna najczęściej sprowadza się do koncentracji suchej masy. Odwadnianie osadów i/lub szlamów z procesów oczyszczania ścieków przemysłowych jest zagadnieniem złożonym i wymaga czasu na dobór odpowiedniej techniki jak również optymalizację przed etapem wdrożenia w docelowej skali obejmującej wielkość generowanych szlamów o specyficznym poziomie uwodnienia i specyficznych właściwościach fizykochemicznych oraz reologicznych. Zagadnienie optymalnego odwadniania szlamów jest integralną częścią prawidłowo prowadzonej gospodarki wodno-ściekowej nowoczesnego przedsiębiorstwa produkcyjnego.

Produkcja wyrobów z aluminium generuje strumienie ścieków technologicznych o specyficznym składzie oraz istotnym zróżnicowaniu objętościowym. Proces technologiczny oczyszczania winien być oparty na zintegrowanym kojarzeniu strumieni w takich relacjach objętościowych oraz ładunkowych aby możliwa była maksymalna redukcja przede wszystkim ekstraktu eterowego oraz toksycznych składników śladowych.

Opracowano fizykochemiczne i procesowe podstawy technologii oraz wdrożono w docelowej skali instalację pozwalającą na niezależne i/lub zintegrowane podczyszczanie z zastosowaniem między innymi koagulacji, strącania chemicznego, a także głębokiego utleniania.Proces redukcji ładunku jest tak prowadzony aby mieszana objętość ścieków podczyszczonych nie zawierała formaldehydu, a relacje ChZT(BZT)/N/P były optymalne dla końcowego oczyszczania metodami biologicznymi. Istotą opracowanej metody jest również pełna detoksykacja i możliwość regulacji ładunkowej na wlocie i wylocie instalacji strumieni ścieków z dwóch różnych źródeł ich generowania: lakierni płyt MDF oraz zespołu prasy CPS. Wybudowaną instalację przedstawia poniższa dokumentacja fotograficzna obejmująca wybrane węzły procesowe.

Pochodną produkcji wyrobów cukierniczych są ścieki technologiczne o bardzo wysokim i zróżnicowanym stężeniu ładunków organicznych oraz wysokiej zawartości form azotowych, a także ekstraktu eterowego. Ścieki o takim składzie charakteryzują się tendencję do przebiegu samorzutnych reakcji biochemicznych i chemicznych pomiędzy składnikami puli ładunku, co implikuje zastosowanie specyficznych metod obróbki.

Przemysłowe przetwarzanie owoców i warzyw wymaga znaczących objętości wody technologicznej na poszczególnych etapach przygotowania i obróbki surowca. W zależności od rodzaju przetwarzanego materiału całkowite zużycie wody na poszczególne przetwórcze operacje i procesy jednostkowe jest różne a generowane ścieki charakteryzują się specyficzną strukturą ładunku będącego pochodną składu wyjściowego wsadu.

Trudność oczyszczania ścieków technologicznych z sektorów przemysłowych przetwórstwa owocowo-warzywnego polega na istotnej zmienności surowcowej i okresowości procesów przetwórczych, co implikuje określone oraz istotnie zmienne warunki wyjściowe w wymiarze procesowym fizykochemicznego podczyszczania, a także końcowego oczyszczania metodami biologicznymi. Takie warunki wyjściowe wymuszają konieczność opracowania technologii ściśle dopasowanej do specyfiki produkcyjnej zakładu przetwórczego.

Ścieki technologiczne generowane w różnych sektorach przemysłu przetwarstwa owoców i warzyw charakteryzują się przede wszystkim wysokimi ładunkami chemicznego oraz biochemicznego zapotrzebowania na tlen, zawiesin oraz właściwościami redukującymi o obniżającym się poziomie parametru rH podczas ich przetrzymywania.

Produkcja spożywcza często wiąże się z szerokim asortymentem wytwarzanych finalnych wyrobów, co skutkuje istotnym zróżnicowaniem oraz zmiennością składu ścieków technologicznych. Fizykochemiczna podczyszczalnia ścieków technologicznych wytwarzanych przy produkcji jogurtów, masła i miksów została wdrożona na terenie Zakładu Produkcyjnego należącego do przedsiębiorstwa P.H.U. JAGR w Warlubiu.

Jednym z zasadniczych etapów oczyszczania tłuszczów roślinnych jest usuwanie wolnych kwasów tłuszczowych na drodze ich strącania do postaci nierozpuszczalnych mydeł. Powstające w ten sposób odpady w warunkach silnie kwaśnego środowiska i wysokiej temperatury poddaje się na autonomiczej instalacji przekształcaniu w wolne kwasy tłuszczowe. Instalację wytwarzania wolnych kwasów tłuszczowych z mydeł sodowych wybudowano dla Zakładów Tłuszczowych KRUSZWICA S.A. w Kruszwicy, co zilustrowano poniższą dokumentacją fotograficzną.

Ścieki pofarbiarskie w ładunku zanieczyszczeń zawierają mieszaninę składników farb macierzystych oraz detergenty stosowane do wodnego oczyszczania urządzeń przygotowujących i nanoszących farby. Oczyszczanie takich ścieków wymaga zastosowania złożonych operacji i procesów jednostkowych zarówno na fizykochemicznym jak i biologicznym stopniu. Poniżej wdrożony zespół instalacji fizykochemicznej i biologicznej oczyszczalni ścieków technologicznych z produkcji ozdobnych i ochronnych oklein do wyrobów z drewna na terenie Zakładu Produkcyjnego IMPRESS DECOR w Ełku.

Materiały powłokowe należą do kategorii substancji zabezpieczających i ozdobnych, bez których trudno wyobrazić sobie współczesne produkty o charakterze użytkowym. Stosowanie ich na powierzchniach wydłuża istotnie cykl życia produktu oraz zwiększa walory estetyczne, czyniąc atrakcyjnym dla użytkownika. Procesy produkcyjne wytwarzania materiałów powłokowych związane są z powstawaniem ścieków, które bezwzględnie należy poddać oczyszczaniu wstępnemu, przed skierowaniem do kanalizacji. Opracowana technologia oparta na metodzie głębokiego utleniania została wdrożona w systemie „pod klucz”, w formie instalacji, która w praktyce jest eksploatowana w trybie sekwencyjno-porcjowym. Szlamy powstające w etapach fizykochemicznej obróbki strumieni ściekowych kierowane są na ciśnieniowa prasę ramową.

Substancje powłokowe stosowane do celów dekoracyjnych, ozdobnych i zabezpieczających są z fizykochemicznego punktu widzenia układami polidyspersyjnymi, o kreślonej w czasie trwałości. Ścieki z procesów przygotowania i nanoszenia substancji powłokowych pochodzą głównie z wodnego oczyszczania powierzchni i urządzeń produkcyjnych. Opracowano metodę wielostopniowego, fizykochemicznego podczyszczania ścieków z takich procesów technologicznych. Istota metody opiera się na zastosowaniu etapowej koagulacji połączonej z głęboką koprecypitacją na wstępnych etapach obróbki strumieni oraz końcowego doczyszczania metodą wysokosprawnego głębokiego utleniania. Przykład takiej instalacji wykonanej w systemie „pod klucz” zamieszczono na poniższej dokumentacji fotograficznej. Przedmiotową instalację wykonano na zlecenie Zakładu Produkcyjnego należącego do przedsiębiorstwa CEMBRIT S.A.

Ścieki technologiczne z kompleksowej produkcji akumulatorów charakteryzują się najczęściej kwaśnym odczynem, znaczącą zawartością zawiesin, oksyanionów oraz metali ciężkich stanowiących podstawowy składnik mas chemicznych ogniw elektrycznych. W poniższej dokumentacji fotograficznej zamieszczono przykład instalacji oraz opracowanej i wdrożonej technologii oczyszczania ścieków poprodukcyjnych sprzężonej z odzyskiem metali ciężkich, którą opracowano w systemie „pod klucz” dla Zakładu Produkcyjnego Jenox Akumulatory Sp. z o.o. w Chodzieży.

Więcej...

Procesy przemysłowe związane z wytwarzaniem akumulatorów i baterii trakcyjnych związane są z wykorzystaniem wody o szczególnych parametrach czystości oraz powstawaniem ścieków poprodukcyjnych. Ważnym aspektem gospodarki wodno-ściekowej współczesnych produkcji jest możliwość zamykania obiegów wodnych, sprzężonych z oczyszczaniem, umożliwiającym wysokosprawną eliminację obciążeń, na przykład w postaci ołowiu. W przypadku występowania metalu tworzącego ładunek w różnych, koordynacyjnych formach specjacyjnych, ważny jest dobór metod skutecznego usuwania wszystkich postaci występowania. Opracowana i wdrożona technologia pozwala na zintegrowane oczyszczanie ścieków z jednoczesnym odzyskiem strumienia wodnego w formie obiegowej wody technologicznej. Powstające szlamy po etapach fizykochemicznej obróbki strumieni ciekłych kierowane są na ciśnieniową prasę komorową a filtrat do obiego technologicznego.

Głównymi ładunkami w ściekach technologicznych z produkcji akumulatorów przeznaczonych między innymi dla samochodowego taboru transportowego są ołów i siarczany, które należy bezwzględnie usunąć do poziomów wynikających z stosownych regulacji prawa środowiskowego. Podstawą opracowanej i wdrożonej do praktyki technologii jest neutralizacja oraz strącanie chemiczne do form trudnorozpuszczalnych usuwanych ze środowiska wodnego. Zastosowana kombinacja reagentów pozwala na podwyższone poziomy eliminacji wielkości wskaźnikowych na odpływie w warunkach ciągłej pracy instalacji oczyszczającej. W opracowanym rozwiązaniu generowane szlamy w etapach fizykochemicznej obróbki strumieni ciekłych kierowane są na ciśnieniową prasę komorową a filtrat do kanalizacji zakładowej.

Produkcja wysokonapięciowych przewodów elektrycznych nierozerwalnie wiąże się z powstawaniem ścieków zawierających podwyższone ładunki ChZT i BZT, pochodzące z wodnego chłodzenia otulin polimerowych. Metoda oczyszczania ścieków z takiej produkcji opiera się na zastosowaniu między innymi głębokiego utleniania. Technologia oczyszczania przedmiotowych ścieków została wdrożona w Zakładzie Produkcyjnym w Bydgoszczy należącym do grupy Tele-Fonika Kable sp. z o.o. S.K.A.

Technologia oczyszczania ścieków z produkcji mokrej chemii budowlanej opiera się na zastosowaniu dwustopniowego chemicznego podczyszczania z wykorzystaniem głębokiego utleniania oraz końcowego biologicznego stopnia opartego na metodzie osadu czynnego. Przedmiotowa, zintegrowana metoda została wdrożona w Zakładzie Produkcyjnym Stąporków w Starej Górze należącym do koncernu HENKEL POLSKA Sp. z o.o.